労働安全衛生法の改正について(2)

茨城産業保健総合支援センター

(茨城県医師会報 平成18年07月号掲載)

1.「危険性・有害性調査と措置」について

(先月号の4の続きです)

先月号から、このたびの労働安全衛生法の改正点についてご説明をしております。

本稿で取り上げる予定の改正点は5項目有ります。先月は、その最初の項目である「危険性・有害性調査と措置」について、(1)その趣旨、(2)調査対象の選定、(3)実施すべき事業場、(4)実施すべき内容、(5)実施時期、(6)実施体制等についてご説明いたしました。今月はその続き、具体的な方法論をご説明いたします。

(7)情報の入手

まず、調査のスタートラインとして、事業者は次に掲げる資料等を入手しなければなりません。そして、その資料情報を活用して調査を進めることになります。

作業標準、作業手順書等

仕様書、化学物質等安全データシート(MSDS)等、使用する機械設備、材料等に係る危険性又は有害性に関する情報

機械設備等のレイアウト等、作業の周辺の環境に関する情報

作業環境測定結果等

混在作業による危険性等、複数の事業者が同一の場所で作業を実施する状況に関する情報

災害事例、災害統計等

その他、調査等の実施に当たり参考となる資料等

なお、これらの情報収集は、定常的な作業に関する資料を集めるだけでなく、非定常作業についても集めておく必要があります。

また、これらの情報を入手するに当たっては、それぞれの場合に応じて次の点に留意する必要があります。

新たな機械設備等を外部から導入しようとする場合には、当該機械設備等のメーカーに対し、当該設備等の設計・製造段階において調査等を実施することを求め、その結果を入手すること。

機械設備等の使用又は改造等を行おうとする場合に、自らが当該機械設備等の管理権限を有しないときは、管理権限を有する者等が実施した当該機械設備等に対する調査等の結果を入手すること。

複数の事業者が同一の場所で作業する場合には、混在作業による労働災害を防止するために元方事業者が実施した調査等の結果を入手すること。

機械設備等が転倒するおそれがある場所等、危険な場所において、複数の事業者が作業を行う場合には、元方事業者が実施した当該危険な場所に関する調査等の結果を入手すること。

余談になりますが、ここで「非定常作業」いう言葉が出てまいりました。「非定常作業」の定義は色々幅がありますが、一例として「化学設備の非定常作業における安全衛生対策のためのガイドライン(平成8年6月10日基発第364号)」における定義をご紹介いたします。

≪引用≫本ガイドラインの対象とする非定常作業は、次の作業とする。

保全的作業

(不定期に又は長い周期で定期的に行われる改造、修理、清掃、検査等の作業)

トラブル対処作業

(異常、不調、故障等の運転上のトラブルに対処する作業)

移行作業

(原料、製品等の変更作業又はスタートアップ、シャットダウン等の移行作業)

試行作業

(試運転、試作等結果の予測しにくい作業)

(8)危険性又は有害性の特定

世の中にある職場は、それぞれに機械設備や作業内容が千差万別ですから、そこに生じる危険性・有害性も千差万別です。事業者は、自分の事業場の危険性又は有害性をどのように分類するか、分類の項目をあらかじめ定めます。

そして、自分の事業場における作業を単位に分けます。どの程度細分化した単位に分けるかということは、一律的な基準はありません。調査しやすい程度に分けます。

このようにして、作業の単位ごとに、その作業に生じるであろう(あるいは、内在しているであろう)危険性・有害性を特定して、分類していきます。

このとき、作業標準などが有れば非常に役に立ちます。作業標準の分け方に即して作業単位を捉えればよいですし、また危険性・有害性の把握も、作業標準を手がかりにして進めることができます。

なお、見落としていけないのは、労働者が疲労してくると、それによる危険性・有害性が顕在化するということです。つまり、労働者の疲労などの危険性又は有害性への付加的影響も考慮し、それらによる危険性・有害性も特定し分類します。

(9)リスクの見積り

前項の手順により、漠然としていた危険性・有害性を白日の下に晒すことができました。

さて、この明らかになった危険性・有害性について、そのリスクの程度を見積もる必要があります。つまり、リスクの高い危険性・有害性については直ちに手厚く対策しなければなりませんし、軽微なリスクは後回しということもありえます。そのためには、リスクの程度を正しく見積もる必要があります。

ただし、正しく見積もるとは言っても、厳密に定量化するという意味ではありません。相対的な分類でもかまわないのです。つまり無視できるリスクなのか、緊急最優先のリスクなのか、あるいはその中間点のどの程度の位置づけなのか、そういった判断を誤らないという意味です。

リスクの見積もりは次の方法で行います。

リスク見積り方法の例

1 負傷又は疾病の重篤度

「負傷又は疾病の重篤度」については、基本的に休業日数等を尺度として使用するものであり、以下のように区分する例がある。

- 致命的:死亡災害や身体の一部に永久損傷を伴うもの

- 重大:休業災害(1ヶ月以上のもの)、一度に多数の被災者を伴うもの

- 中程度:休業災害(1ヶ月未満のもの)、一度に複数の被災者を伴うもの

- 軽度:不休災害やかすり傷程度のもの

2 負傷又は疾病の可能性の度合

「負傷又は疾病の可能性の度合」は、危険性又は有害性への接近の頻度や時間、回避の可能性を考慮して見積もるものであり、以下のように区分する例がある。

- 可能性が極めて高い:日常的に長時間行われる作業に伴うもので回避困難なもの

- 可能性が比較的高い:日常的に行われる作業に伴うもので回避可能なもの

- 可能性がある:非定常的な作業に伴うもので回避可能なもの

- 可能性がほとんどない:稀にしか行われない作業に伴うもので回避可能なもの

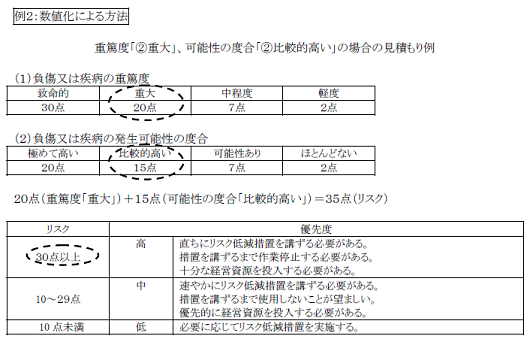

例1.マトリックスを用いた方法

負傷又は疾病の重篤度とそれらが発生する可能性の度合を相対的に尺度化し、それらを縦軸と横軸とし、あらかじめ重篤度及び可能性の度合に応じてリスクが割り付けられた表を使用してリスクを見積もる方法。

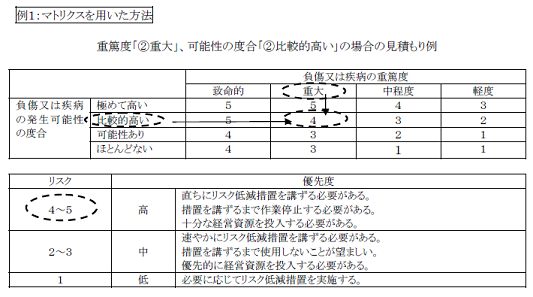

例2.数値化による方法

負傷又は疾病の発生する可能性とその重篤度を一定の尺度によりそれぞれ数値化し、それらを加算又は乗算等してリスクを見積もる方法。

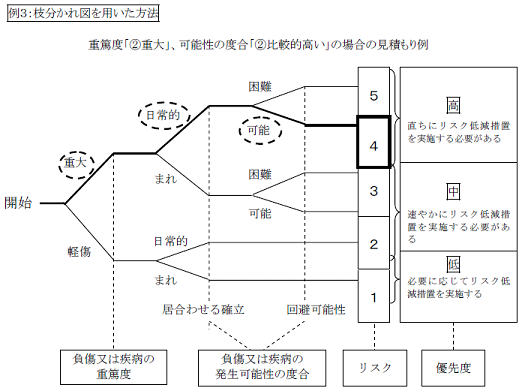

例3.枝分かれ図を用いた方法

負傷又は疾病の重篤度及びそれらが発生する可能性等を段階的に分岐していくことによりリスクを見積もる方法

また、化学物質等による疾病については、化学物質等の有害性の度合及びばく露の量をそれぞれ考慮して見積もることができます。

なお、リスクを見積もるときは、次に掲げる事項に留意する必要があります。

- 予想される負傷又は疾病の対象者及び内容を明確に予測すること。

- 過去に実際に発生した被害の程度ではなく、最悪の状況を想定した最も重篤な負傷又は疾病の重篤度を見積もること。

- 負傷又は疾病の重篤度は、負傷や疾病等の種類にかかわらず、共通の尺度を使うことが望ましい。基本的には、負傷又は疾病による休業日数等を使用すること。

- 有害性が立証されていない場合でも、一定の根拠がある場合は、有害性が存在すると仮定して見積もるよう努めること。

また、リスクを見積もるときは、事業場の機械設備、作業等の特性に応じ、次のような4つの類型ごとに見積もる必要があります。なぜならば、リスクを見積もるときに考慮しなければならない事項は、予想される災害の類型に応じて決まりますので、次の4つの類型ごとに留意すべき事項が決まってきます。

- はさまれ、墜落等の物理的な作用によるもの。(留意点)○加害物の高さ、重さ、速度、電圧等○危険性へのばく露の頻度等○機械設備等で発生する事故、土砂崩れ等の危険事象の発生確率○危険回避の可能性○環境要因

- 爆発、火災等の化学物質の物理的効果によるもの。(留意点)○反応、分解、発火、爆発、火災等の起こしやすさに関する化学物質の特性(感度)○爆発を起こした場合のエネルギーの発生挙動に関する化学物質の特性(威力)○タンク等に保管されている化学物質の保管量等

- 中毒等の化学物質等の有害性によるもの。(留意点)○有害物質等の取扱量、濃度、接触の頻度等○有害物質等への労働者のばく露量及びばく露限度等との比較○侵入経路等

- 振動障害等の物理因子の有害性によるもの。(留意点)○物理因子の有害性等○物理因子のばく露量及びばく露限度等との比較

なお、これら4つの類型に共通する留意事項として、生理学的要因(単調連続作業等による集中力の欠如、深夜労働による影響等)にも配慮する必要があります。

このようにしてリスクを見積もるのですが、その際、次に掲げる事項を考慮する必要があります。

- 安全装置の設置、立入禁止措置その他の労働災害防止のための機能又は方策を「安全機能等」と言いますが、その信頼性及び維持能力について。

つまり(ア)安全装置等の機能の故障頻度・故障対策、メンテナンス状況、使用者の訓練状況等、(イ)立入禁止措置等の管理的方策の周知状況、柵等のメンテナンス状況などを考慮すべきです。 - 安全機能等を無効化する又は無視する可能性について。

つまり(ア) 生産性の低下を理由とするなど、労働災害防止のための機能・方策を無効化させる動機の存在、(イ) スイッチの誤作動防止のための保護錠が設けられていない等、労働災害防止のための機能・方策の無効化しやすさなどを考慮すべきです。 - 作業手順の逸脱、操作ミスその他の予見可能な意図的・非意図的な誤使用又は危険行動の可能性について。

つまり「意図的」な場合を想定して、(ア) 作業手順等の周知状況、(イ) 近道行動(最小抵抗経路行動)、(ウ) 監視の有無等の意図的な誤使用等のしやすさ、(エ) 作業者の資格・教育等などを考慮すべきです。

また「非意図的」な場合を想定して、(ア) ボタンの配置、ハンドルの操作方向のばらつき等の人間工学的な誤使用等の誘発しやすさ、(イ) 作業者の資格・教育等などを考慮すべきです。

(10)リスク低減措置の検討及び実施

さて、このようにしてリスクの程度を見積もったならば、次に掲げる優先順位でリスク低減措置の内容を検討の上、実施することになります。

- 危険な作業の廃止・変更等、設計や計画の段階から労働者の就業に係る危険性又は有害性を除去又は低減する措置

- インターロック、局所排気装置等の設置等の工学的対策

- マニュアルの整備等の管理的対策

- 個人用保護具の使用

上記の1.が、リスク低減措置としてはもっとも望ましい方法なので、最優先で検討・実施されるべき措置です。以下順に2,3,4と検討の優先順位が下がります。リスク低減に要する負担と労働災害防止効果とを見比べたとき、負担の方が大幅に大きく、効果に対して著しい不均衡が発生する場合には、優先順位の低い措置つまり3や4でも仕方ありません。しかし、そうでない限りはできるだけ優先順位の高い措置、つまり1、それが無理なら2を検討・実施すべきとされています。

なお、死亡・後遺障害又は重篤な疾病をもたらすおそれのあるリスクに対しては、直ちに対策が実施されるべきです。もしも実施に時間を要する場合は、暫定的な措置を直ちに実施する必要があります。

また当然のことですが、法令に定められた事項がある場合には、それを必ず実施しなければなりません。

(11)記録

「危険性・有害性調査と措置」の実施に際しては、次に掲げる事項を記録します。

- 調査対象とした作業の単位

- 特定した危険性又は有害性

- 見積もったリスク

- 設定したリスク低減措置の優先度

- 実施したリスク低減措置の内容