主任研究者 茨城産業保健推進センター 相談員 木村 菊二

共同研究者 同 上 所 長 村上 正孝

〃 副 所 長 関 眞人

〃 相 談 員 久保田 芳晴

※役職等は平成14年度当時

1、はじめに

電気溶接の際には微細なヒュームが多量に発生する。手持ち溶接機を用いた作業等では、有効な工学的防じん対策を講ずるのが難しい場合が多い。このため防じん対策として防じんマスクに頼らざるを得ないのが現状である。

平成12年に防じんマスクの規格が大幅に改正され、ろ過材の捕集効率試験に個体粒子(NaCL)を用いたSタイプと液体粒子(DOP)を用いたLタイプが制定された。オイルミスト等が含まれている粉じんに対しては、Lタイプを使用するよう指導されている。

電気溶接では溶接を行う材料にオイル等が付着している場合、オイルミスト等が発生することが予想される。電気溶接によって発生した粒子等に対する防じんマスクのろ過材の捕集能力について測定を行い、有効にしようできるろ過材を判定する方法等について検討を行った。

2、調査研究の方法

- 試験用ろ過材には、静電フィルターのS1、S2、L2及びメカニカルフィルターのL1を用いた。

- 試験に用いた粒子には、CO2 溶接、被覆アーク溶接及びTIG溶接によって発生する粒子及び旋盤による研磨作業の際に発生知るオイルミスト、その他、鉱物性粉じんなど数種類の粒子を用いた。

- 試験には、直径5cm、採じん面の直径4cmのろ過材を用いた。彩じんに先立ち、ろ過材の質量を予め求めてから、写真1に示すようにメカニカルフィルターL1と静電フィルターを重ねてセットし、試験粒子を毎分30~40Lの吸引量で採じんを行った。

静電フィルターを投下した粒子をメカニカルフィルター上に捕集してその粉じんを肉眼的に確認した。

採じん量はろ過材の粉じんがはっきり認められるまでとした。また、採じん後にろ過材を坪量して採じん前後の値から捕集した粉じんの質量を求めた。 - 粒子を採取したろ過材についてマスクフィッティングテスターMT-03を用いてろ過材上に粒子を捕集することによる捕集効率の変化の測定を行った。

- 鉱物性粉じん等についても同様の試験を行った。

写真1 ホルダーにろ過をセットメカニカルフィルタL1をセットしてからその上に静電ろ過材S1、S2あるいはL2する

3、調査の結果

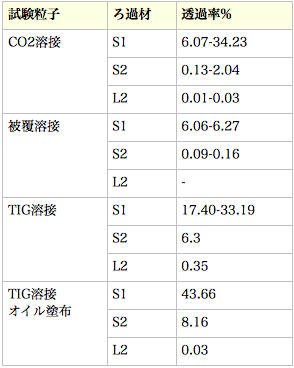

- 電気溶接等によって発生した粒子を捕集したろ過材の粒子の透過率の測定結果を表1に示した。ろ過材S1については溶接の種類にかかわらず数%から数10%の透過が認められた。S2では透過率が1%以下のものから数%の透過が認められるものもある。なお、ろ過材L2については、何れの粒子についても粒子の透過率は1%以下であった

- TIG溶接について電気溶接を行う材料にオイルを付着して試験を行った。S1、S2のろ過材では粒子のかなり高い透過率が認められた。しかし、L2のろ過材では、粒子の透過はほとんど認められなかった。

- ろ過材上に採取した粒子の一例を写真2~4に示した。この写真からも溶接によって発生する粒子に対してはろ過材S1の捕集効率は極めて低いことがわかる。

。

表1 ヒュームを捕集することによる透過率の変化(電気溶接)

写真2 ろ過材S1を用いた試験の結果

静電ろ過材S1の質量:0.51g 採じん量:0.01g

粒子の透過率:21.05% メカニカルL1:着色大

写真3 ろ過材S2を用いた試験の結果

静電ろ過材S2の質量:0.42g 採じん量:0.01g

粒子の透過率:2.04% メカニカルL1:着色僅か

写真4 ろ過材L2を用いた試験の結果

静電ろ過材L2の質量:0.93g 採じん量:0.01g

粒子の透過率:0.01% メカニカルL1:着色なし

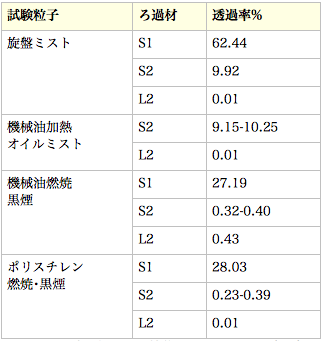

S1では何れも数10%上、S2はオイルミスト10%前後、黒鉛については、S2、L2ともに1%以下の値を示している。

表2 ミスト等を捕集することによる透過率の変化(加熱によって発生した粒子)

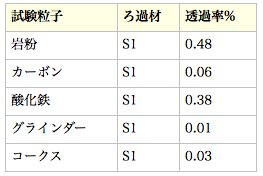

S1でも粒子の透過率は何れも1%以下であった。

表3 粉じんを捕集することによる透過率の変化(鉱物性粉じん)

以上の結果から、電気溶接のヒュームについては静電ろ過材を使用する場合はL2以上性能が必要であるものと考えられる。

また、鉱物性粉じん等については静電ろ過材S1で捕集能力はかなり高いものと考えられる。

調査研究

- 「平成31年度・茨城県 成人期の発達障害リソースマップ」の作成

- 平成29年度・騒音性難聴防止のための「よくある質問」回答集の作成

- 平成24年度・心の健康問題への復職支援に関する実態調査-人事労務担当者の実務における課題について-

- 平成23年度・産業医-精神科医の円滑な連携を目指した実践的研究

- 平成22年度・小規模事業場における主体的産業保健活動の定着化と水平展開の支援方略 (福岡産業保健推進センターとの共同研究)

- 平成22年度・職場復帰支援システムの構築に関する研究 -労使双方にメリットをもたらす休職制度の検討-

- 平成21年度・小規模事業場における主体的産業保健活動 スパイラルアップのための継続的支援方法と効果検証

- 平成20年度・小規模事業場における主体的産業保健活動支援方法のシステム化と実践検証

- 平成19年度・『「うつ病」以外の精神疾患にも対応した職場復帰マネジメント手法の確立に関する調査・研究

- 平成18年度・『ラインケア支援の方策マニュアル』を用いた管理職教育とその効果に関する実践研究

- 平成18年度・『ラインケア支援の方策マニュアル』を用いた管理職教育とその効果に関する実践研究

- 平成17年度 ・メンタルヘルス対策のラインケア実施における問題点の抽出とソリューションのための実地研究

- 平成16年度・地域産業保健センターでのメンタルヘルス相談に対する効果的支援に関する実践的研究

- 平成15年度・地域産業保健センターでのメンタルヘルス 相談に対する効果的支援に関する実践的研究

- 平成15年度・研究成果 中・小規模事業場メンタルヘルス対策マニュアル

- 平成14年度・小規模事業場の産業保健活動活性化に関する調査研究

- 平成14年度・電気溶接ヒュームの曝露評価と個人防護に関する調査研究

- 平成13年度・ITを活用した小規模事業所の産業保健活動支援モデルの試験的構築

- 平成13年度・有機溶剤曝露の評価と個人防護に関する調査研究

- 平成12年度・小規模事業場における産保サービスのあり方

- 平成12年度・有機溶剤曝露の評価と個人防護に関する調査研究

- 平成11年度・地場産業である石材業における粉じん作業に関する実態調査

- 平成11年度・従業員50人未満の小規模事業場における産業保健サービスのあり方に関する研究

- 平成10年度・『地場産業である石材業における粉じん作業に関する実態調査』

- 平成10年度・『茨城県内の職域におけるメンタルヘルス問題の実態調査』